La fabricación de cemento es un proceso complejo que implica una serie de etapas fundamentales para obtener el producto final. Desde la extracción de materias primas hasta la distribución del cemento, cada paso juega un papel crucial en la calidad y la eficiencia del proceso. Aquí te presento una descripción detallada de las diferentes etapas involucradas en la producción de cemento:

-

El Arte del Perfume: Ingredientes y Proceso13/04/2024

-

Fabricación de Productos de Limpieza13/04/2024

-

Fabricación de Tejidos: Proceso Complejo13/04/2024

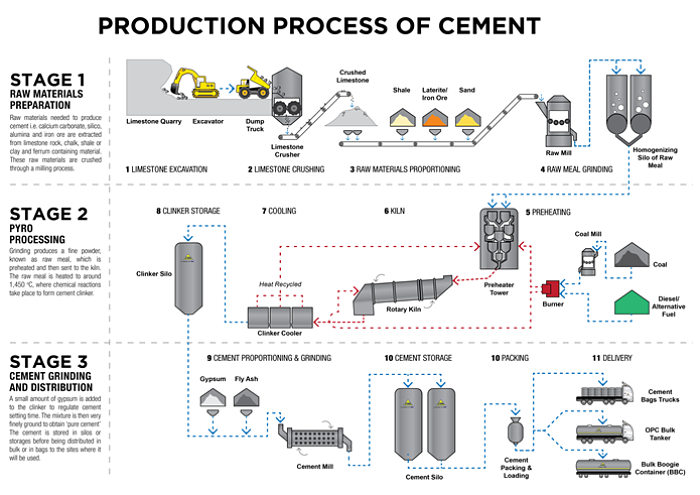

- Extracción de materias primas: La primera etapa en la fabricación de cemento es la extracción de las materias primas necesarias para su producción. Las materias primas comúnmente utilizadas incluyen piedra caliza, arcilla, esquisto y arena. Estos materiales se extraen de canteras o minas y luego se transportan a la planta de cemento.

- Trituración y molienda: Una vez que las materias primas llegan a la planta de cemento, se trituran y muelen en partículas más pequeñas. Este proceso facilita la mezcla homogénea de los ingredientes y aumenta la superficie de contacto, lo que mejora la eficiencia de la reacción química durante la cocción.

- Homogeneización: Después de la trituración y molienda, las materias primas se homogeneizan para garantizar una composición química uniforme. Esto se logra mezclando las materias primas en proporciones específicas y utilizando técnicas de mezclado, como silos de almacenamiento y prehomogenización mecánica.

- Cocción: La etapa de cocción es crucial en el proceso de fabricación de cemento. Las materias primas homogeneizadas se alimentan a un horno rotatorio a temperaturas extremadamente altas, generalmente alrededor de 1450°C (2642°F). Durante este proceso, las materias primas se transforman en clinker, una sustancia dura y nodular.

- Enfriamiento del clinker: Una vez que el clinker se ha formado en el horno, se enfría rápidamente para estabilizar su estructura cristalina. El clinker caliente se enfría utilizando sistemas de enfriamiento como el enfriador de parrilla o el enfriador de aire, lo que ayuda a mantener la calidad del producto final.

- Molienda del clinker y adición de otros componentes: El clinker enfriado se muele junto con yeso u otros aditivos para producir cemento. La adición de yeso regula el tiempo de fraguado del cemento, mientras que otros aditivos pueden mejorar ciertas propiedades del producto final, como la resistencia y la durabilidad.

- Almacenamiento y distribución: Una vez que el cemento ha sido producido, se almacena en silos antes de ser distribuido a granel o envasado en bolsas para su transporte y venta. El cemento puede ser transportado por camión, tren o barco, dependiendo de las necesidades del mercado y la ubicación de la planta de producción.

Es importante destacar que la fabricación de cemento es un proceso intensivo en energía y recursos, y que las plantas de cemento a menudo implementan medidas para minimizar su impacto ambiental, como la optimización del uso de energía, la reducción de emisiones de gases de efecto invernadero y la gestión responsable de los residuos. Además, la industria del cemento está constantemente buscando formas de mejorar la eficiencia y la sostenibilidad de sus procesos mediante la investigación y el desarrollo de nuevas tecnologías.

El proceso de fabricación del cemento es un proceso industrial complejo que implica varias etapas y tecnologías para transformar materias primas en cemento portland. Aquí te presento una visión general del proceso:

- Extracción de Materias Primas: El proceso comienza con la extracción de las materias primas necesarias para la producción de cemento. Estas materias primas suelen incluir piedra caliza, arcilla, esquisto y mineral de hierro.

- Trituración y Molienda: Una vez extraídas, las materias primas se trituran y se muelen hasta obtener un polvo fino. Esto se realiza en trituradoras y molinos específicos para cada tipo de material.

- Mezcla y Homogeneización: Después de la trituración y molienda, las materias primas se mezclan en las proporciones adecuadas para obtener una mezcla homogénea. Esto es crucial para garantizar la calidad y las propiedades del cemento final.

- Cocción: La mezcla homogénea se introduce en un horno rotatorio a altas temperaturas, generalmente alrededor de 1450°C. Durante este proceso de cocción, las materias primas reaccionan químicamente para formar clinker, que es el producto intermedio del proceso.

- Enfriamiento del Clinker: El clinker caliente se enfría rápidamente para evitar la formación de fases no deseadas y para mejorar sus propiedades. Esto se logra mediante el uso de enfriadores de clinker.

- Molienda del Clinker y Adición de Aditivos: El clinker enfriado se muele junto con yeso y otros aditivos como escoria de alto horno, puzolanas u otros materiales para obtener el cemento final. Esta etapa es crucial para ajustar las propiedades del cemento, como el tiempo de fraguado, la resistencia y la durabilidad.

- Embalaje y Almacenamiento: Una vez obtenido el cemento, se empaqueta en bolsas o se almacena a granel en silos para su distribución y uso posterior en la construcción.

Es importante destacar que el proceso de fabricación del cemento puede variar ligeramente según el tipo de cemento que se esté produciendo, como el cemento portland ordinario, el cemento portland de alta resistencia inicial, el cemento blanco, entre otros. Además, la industria del cemento está constantemente innovando para mejorar la eficiencia y reducir el impacto ambiental de este proceso.

Más Informaciones

Por supuesto, profundicemos en cada una de las etapas del proceso de fabricación de cemento para ofrecerte una visión más detallada:

- Extracción de materias primas:

- La piedra caliza es la materia prima principal en la producción de cemento Portland, ya que proporciona el componente de calcio necesario para la reacción química que ocurre durante la cocción.

- La arcilla, el esquisto y la arena se utilizan como fuentes de sílice, alúmina y hierro, respectivamente, que complementan la composición química del cemento y contribuyen a sus propiedades finales.

- La extracción de estas materias primas se realiza mediante técnicas de minería a cielo abierto o subterránea, dependiendo de la ubicación y la geología del sitio.

- Trituración y molienda:

- Las materias primas extraídas se transportan a la planta de cemento y se trituran en trituradoras primarias y secundarias para reducir su tamaño a un estado adecuado para la molienda.

- Posteriormente, las materias primas trituradas se alimentan a molinos de bolas o verticales, donde se muelen hasta obtener un polvo fino conocido como harina cruda.

- Homogeneización:

- La harina cruda resultante de la molienda se almacena en silos de homogeneización, donde se mezcla para garantizar una composición química uniforme en todo el lote.

- Este proceso es fundamental para garantizar la consistencia del producto final y evitar variaciones en la calidad del cemento.

- Cocción:

- La harina cruda homogeneizada se alimenta al horno rotatorio, donde se somete a temperaturas extremadamente altas en un entorno controlado.

- Durante la cocción, ocurren una serie de reacciones químicas, incluida la descarbonatación de la piedra caliza y la formación de compuestos de clinker, como silicatos, aluminatos y ferritos de calcio.

- El clinker resultante se forma en gránulos duros y nodulares de varios milímetros de diámetro, que constituyen el principal componente del cemento Portland.

- Enfriamiento del clinker:

- Una vez que el clinker ha sido completamente formado en el horno, se enfría rápidamente para evitar la aglomeración y estabilizar su estructura cristalina.

- El clinker caliente se enfría utilizando sistemas de enfriamiento como el enfriador de parrilla, donde se hace pasar aire frío a través del clinker en movimiento, o el enfriador de aire, que utiliza aire forzado para enfriar el clinker en reposo.

- Molienda del clinker y adición de otros componentes:

- El clinker enfriado se muele junto con yeso u otros aditivos en molinos de cemento para producir cemento Portland.

- El yeso se agrega en una proporción controlada para regular el tiempo de fraguado del cemento y evitar la rápida solidificación durante el proceso de mezcla y colocación.

- Además del yeso, pueden agregarse otros aditivos, como escorias de alto horno, cenizas volantes o materiales puzolánicos, para mejorar ciertas propiedades del cemento, como la resistencia, la durabilidad y la trabajabilidad.

- Almacenamiento y distribución:

- Una vez producido, el cemento se almacena en silos de almacenamiento antes de ser transportado a granel o envasado en bolsas para su distribución y venta.

- Los métodos de transporte comunes incluyen camiones, ferrocarriles y barcos, que pueden variar según la ubicación de la planta de producción y las necesidades del mercado.

- El cemento Portland es ampliamente utilizado en una variedad de aplicaciones de construcción, desde la fabricación de hormigón y mortero hasta la producción de productos prefabricados y pavimentos.

En resumen, la fabricación de cemento es un proceso complejo que involucra una serie de etapas interconectadas, desde la extracción de materias primas hasta la producción y distribución del producto final. Cada etapa del proceso tiene su importancia y contribuye a la calidad y la eficiencia del cemento producido. Además, la industria del cemento continúa buscando formas de mejorar la sostenibilidad de sus procesos mediante la implementación de prácticas y tecnologías más eficientes y respetuosas con el medio ambiente.