Las herramientas de medición mecánica son dispositivos fundamentales en una amplia gama de campos industriales, científicos y técnicos, destinados a cuantificar dimensiones físicas con precisión. Estas herramientas están diseñadas para medir longitudes, ángulos, fuerzas, presiones, velocidades y otras magnitudes mecánicas relevantes. Su uso es esencial para garantizar la calidad en la fabricación, realizar investigaciones científicas precisas y llevar a cabo tareas de mantenimiento y reparación eficientes.

Entre las herramientas de medición mecánica más comunes se encuentran:

-

Calibradores Vernier: También conocidos como calibradores de Vernier, son dispositivos precisos para medir dimensiones lineales. Consisten en una regla graduada con una escala Vernier adjunta que permite lecturas más precisas que las escalas convencionales. Los calibradores Vernier vienen en diversas configuraciones, incluyendo calibradores para exteriores, interiores, de profundidad y de altura.

-

Micrómetros: Los micrómetros son instrumentos de medición de alta precisión utilizados para determinar dimensiones extremadamente pequeñas con una precisión de hasta décimas o incluso micras. Funcionan mediante un tornillo micrométrico que amplifica pequeños movimientos lineales en lecturas precisas.

-

Goniómetros: Estos instrumentos se utilizan para medir ángulos con precisión. Pueden ser manuales o digitales y se emplean en aplicaciones que van desde la fabricación de piezas mecánicas hasta la investigación científica.

-

Indicadores de dial: Son dispositivos que miden pequeñas variaciones de posición o desplazamiento lineal. Estos indicadores son útiles para alinear piezas, verificar la precisión de las máquinas y realizar mediciones en aplicaciones donde se requiere una alta sensibilidad.

-

Comparadores: Los comparadores mecánicos son herramientas utilizadas para medir diferencias en dimensiones entre una pieza de referencia y una pieza a medir. Estos instrumentos son cruciales en aplicaciones donde se requiere una alta precisión y tolerancias ajustadas.

-

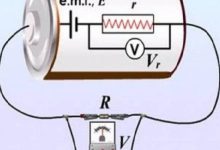

Manómetros: Se utilizan para medir la presión de fluidos, ya sea líquidos o gases. Los manómetros mecánicos convencionales suelen funcionar mediante la deformación elástica de un tubo Bourdon o un diafragma, que se traduce en una lectura de presión en una escala calibrada.

-

Tacómetros: Son instrumentos empleados para medir la velocidad de rotación de un eje o un objeto en movimiento. Estos dispositivos son esenciales en aplicaciones donde se requiere controlar la velocidad de máquinas, motores y otros equipos rotativos.

-

Dinamómetros: Utilizados para medir fuerzas de tracción o compresión, los dinamómetros son herramientas esenciales en aplicaciones de prueba y ensayo, así como en la calibración de sistemas de medición de fuerza.

-

Termómetros mecánicos: Aunque los termómetros digitales son cada vez más comunes, todavía se utilizan termómetros mecánicos en ciertas aplicaciones. Estos instrumentos miden la temperatura mediante la expansión o contracción de un material sensible al calor, como mercurio o alcohol, contenido dentro de un tubo capilar.

-

Medidores de nivel: Utilizados para medir el nivel de líquidos en recipientes, tanques y otros sistemas de contención. Pueden funcionar mediante principios mecánicos, como flotadores o cintas de nivel, o mediante tecnologías más avanzadas, como ultrasonido o radar.

Estas herramientas de medición mecánica son fundamentales en una amplia variedad de industrias, desde la fabricación y la ingeniería hasta la investigación científica y la medicina. Su precisión y fiabilidad garantizan la calidad en los procesos de producción, la seguridad en el funcionamiento de equipos y la exactitud en la investigación y el desarrollo de nuevas tecnologías. La elección de la herramienta adecuada depende de la aplicación específica y de los requisitos de precisión del proceso o la tarea en cuestión.

Más Informaciones

Claro, profundicemos en cada una de estas herramientas de medición mecánica:

-

Calibradores Vernier: Estos calibradores son versátiles y vienen en una variedad de estilos para adaptarse a diferentes aplicaciones. Los calibradores Vernier pueden ser utilizados para medir dimensiones exteriores e interiores de piezas, así como profundidades. Además, algunos modelos cuentan con escalas métricas e imperiales para mayor flexibilidad en su uso. Los calibradores digitales, que utilizan sensores electrónicos para obtener mediciones precisas, han ganado popularidad debido a su facilidad de lectura y menor susceptibilidad a errores humanos.

-

Micrómetros: Estos instrumentos son esenciales en la fabricación de componentes de precisión, como rodamientos, ejes y engranajes. Los micrómetros pueden ser de tipo de tornillo, de palanca o de tambor, dependiendo de la aplicación y el nivel de precisión requerido. Además, existen micrómetros especiales diseñados para medir grosores de materiales, como el micrómetro de interiores para medir agujeros internos.

-

Goniómetros: Los goniómetros se utilizan en una variedad de campos, desde la mecánica hasta la medicina y la geología. En la ingeniería mecánica, los goniómetros son esenciales para medir ángulos de piezas y ensamblajes, así como para verificar la alineación y la precisión en maquinaria y estructuras. En la medicina, los goniómetros se utilizan para medir el rango de movimiento de las articulaciones en pacientes, mientras que en la geología se emplean para determinar la orientación de estratos rocosos y fallas.

-

Indicadores de dial: Estos instrumentos son particularmente útiles en aplicaciones donde se requiere una alta precisión, como el ajuste fino de máquinas herramienta y la alineación de componentes mecánicos. Los indicadores de dial pueden montarse en soportes magnéticos o bases ajustables para facilitar su uso en diferentes posiciones y ángulos. Además, algunos modelos cuentan con funciones de bloqueo y ajuste de cero para mayor comodidad y precisión en las mediciones.

-

Comparadores: Los comparadores mecánicos son indispensables en la fabricación de piezas con tolerancias ajustadas, como motores de precisión, dispositivos médicos y componentes aeroespaciales. Estos instrumentos pueden ser de tipo de palanca, de cuadrante o de palanca de dial, cada uno con sus propias características y aplicaciones específicas. Los comparadores digitales, que ofrecen lecturas digitales precisas y funciones avanzadas de análisis de datos, son cada vez más comunes en entornos de producción modernos.

-

Manómetros: Los manómetros se utilizan en una amplia variedad de aplicaciones, desde la monitorización de la presión en sistemas hidráulicos y neumáticos hasta la medición de la presión arterial en entornos médicos. Los manómetros pueden clasificarse según el tipo de presión que miden (absoluta, relativa o diferencial) y el rango de presión que pueden medir. Algunos manómetros están diseñados para aplicaciones de alta presión, como la industria petroquímica y la exploración submarina, mientras que otros son más adecuados para aplicaciones de baja presión, como la monitorización de sistemas HVAC y la calibración de instrumentos de laboratorio.

-

Tacómetros: Estos instrumentos son esenciales en aplicaciones donde se requiere controlar la velocidad de rotación de motores, ejes y otros equipos rotativos. Los tacómetros pueden ser de tipo mecánico, óptico o magnético, dependiendo de la tecnología utilizada para medir la velocidad. Además, algunos tacómetros modernos cuentan con funciones avanzadas, como la capacidad de almacenar datos, la comunicación inalámbrica y la integración con sistemas de control de procesos.

-

Dinamómetros: Los dinamómetros se utilizan en una amplia variedad de aplicaciones, desde pruebas de materiales hasta ensayos de tracción en componentes mecánicos. Estos instrumentos pueden ser de tipo de resorte, de tensión o de compresión, dependiendo del tipo de fuerza que miden y del rango de carga que pueden soportar. Los dinamómetros digitales ofrecen lecturas precisas y funciones avanzadas de análisis de datos, lo que los hace ideales para aplicaciones de investigación y desarrollo.

-

Termómetros mecánicos: Aunque los termómetros digitales son cada vez más comunes debido a su facilidad de lectura y precisión, los termómetros mecánicos aún se utilizan en ciertas aplicaciones donde se requiere resistencia a condiciones adversas, como altas temperaturas o entornos corrosivos. Los termómetros mecánicos de contacto directo, como los termómetros de bimetal y los termómetros de expansión de líquidos, son ideales para medir la temperatura en aplicaciones industriales y de laboratorio.

-

Medidores de nivel: Estos instrumentos son cruciales en aplicaciones donde se requiere monitorizar el nivel de líquidos en tanques, contenedores y sistemas de tuberías. Los medidores de nivel pueden ser de tipo mecánico, como los medidores de flotador y los medidores de cinta, o de tipo electrónico, como los medidores ultrasónicos y los medidores de radar. Además, algunos medidores de nivel están diseñados para operar en entornos extremos, como altas temperaturas, presiones elevadas o materiales corrosivos.

En resumen, las herramientas de medición mecánica son fundamentales en una amplia variedad de aplicaciones industriales, científicas y técnicas. Su precisión, fiabilidad y versatilidad las convierten en herramientas indispensables para garantizar la calidad en la fabricación, realizar investigaciones científicas precisas y llevar a cabo tareas de mantenimiento y reparación eficientes. La elección de la herramienta adecuada depende de la aplicación específica y de los requisitos de precisión del proceso o la tarea en cuestión.